La pandémie de Covid-19 sévit depuis le mois de mars de cette année.

La pandémie de Covid-19 sévit depuis le mois de mars de cette année.

Elle a provoqué des perturbations dans plusieurs secteurs, mais surtout dans l’industrie manufacturière.

Les perturbations de la chaîne d’approvisionnement, la recrudescence des utilisateurs à distance et les fluctuations des canaux de vente ne sont que quelques-uns des problèmes auxquels ce secteur est confronté.

Les cadres supérieurs cherchent des réponses à des questions telles que – Puis-je rendre ma chaîne d’approvisionnement agile ; Puis-je faire des appels d’offres en ligne et gérer les fournisseurs.

Puis-je gérer mes usines à distance ?

Puis-je assurer une distanciation sociale dans l’atelier en réduisant le nombre de personnes qui y travaillent ?

Heureusement, tous ces défis peuvent être relevés grâce à l’adoption du numérique.

Selon certains analystes, le secteur manufacturier connaîtra cinq années d’innovation au cours des 18 prochains mois.

Des usines intelligentes pendant le Covid

Les usines intelligentes font partie intégrante de l’histoire de la transformation numérique.

Les usines intelligentes intègrent plusieurs capteurs et dispositifs IoT industriels pour automatiser les tâches.

Ces capteurs remontent également des informations vers le MES et les applications big data.

L’analyse de ces données permet aux responsables d’apporter des ajustements en temps réel au processus de fabrication.

En ces temps de COVID, cela permet également une surveillance à distance et contribue à réduire le nombre de personnes dans l’atelier.

Systèmes d’exécution de la fabrication dans le nuage

Un système d’exécution de la fabrication (MES) est le cœur de l’usine.

Il aide les opérations à programmer, gérer et suivre chaque étape de la production.

À mesure que les usines intelligentes deviennent une réalité, de plus en plus d’équipements et de machines sont connectés au MES pour permettre une surveillance en temps réel.

Cette capacité à opérer à distance est une aubaine pendant le COVID.

SD-WAN pour l’industrie

Les technologies telles que l’Internet industriel des objets (IIoT), le cloud et l’analyse des big data sont au cœur de la transformation numérique dans le secteur manufacturier.

L’introduction de l’IdO dans l’écosystème manufacturier a rationalisé le processus de production en fournissant un retour d’information et des alertes en temps réel depuis l’atelier.

Les grandes quantités de données ainsi collectées ont ouvert la voie à l’application significative d’algorithmes d’apprentissage automatique et d’intelligence artificielle pour la prédiction des défaillances, l’assurance qualité, etc.

L’adoption du cloud dans ce secteur est également en hausse, principalement en raison de la disponibilité accrue des systèmes de fabrication basés sur le cloud, parallèlement aux suites de productivité bureautique comme Office365 et aux systèmes de gestion de la relation client comme Salesforce.

Ensemble, l’IIoT, le cloud et le big data sont les technologies qui stimulent la transformation numérique dans l’industrie manufacturière.

Mais pour que ces technologies portent leurs fruits, la qualité de la connectivité est essentielle.

Le réseau étendu d’entreprise doit disposer d’une architecture robuste capable de transporter de grandes quantités de données générées par les appareils IIoT dans l’atelier, de hiérarchiser les données critiques des systèmes de fabrication basés sur le cloud, de prendre en charge les applications SaaS de productivité bureautique et de CRM, tout en garantissant que les machines exécutant des algorithmes d’IA et de ML ont accès aux lacs de données.

Résultats de l’enquête

Aryaka a mené une courte enquête auprès de cadres de l’industrie manufacturière afin d’évaluer leur motivation à migrer vers le SD-WAN.

Les résultats sont assez cohérents.

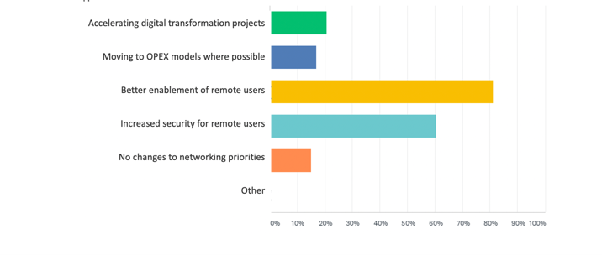

La grande majorité d’entre eux ont déclaré que la possibilité de travailler à distance était un élément clé.  Figure 1 Comment vos priorités en matière de réseau ont-elles changé cette année en raison de COVID? L’application la plus utilisée était Office365, suivie de Salesforce, Oracle et SAP.

Figure 1 Comment vos priorités en matière de réseau ont-elles changé cette année en raison de COVID? L’application la plus utilisée était Office365, suivie de Salesforce, Oracle et SAP.

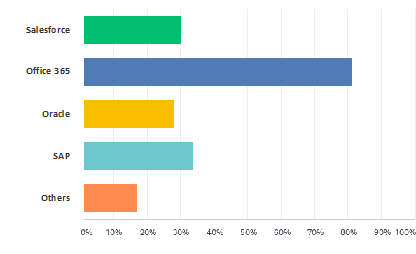

Certaines personnes interrogées ont également mentionné des applications d’ingénierie.

Ces résultats ne sont pas surprenants, étant donné que les entreprises manufacturières ont adopté des applications en nuage pour la productivité et les opérations de l’usine.  Figure 2 Principales applications SaaS pour les travailleurs à distance L’efficacité en termes de coûts et d’exploitation est une autre motivation clé pour explorer les solutions SD-WAN.

Figure 2 Principales applications SaaS pour les travailleurs à distance L’efficacité en termes de coûts et d’exploitation est une autre motivation clé pour explorer les solutions SD-WAN.

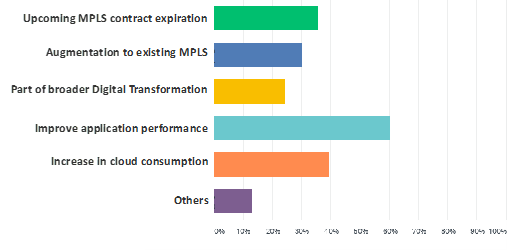

Certaines personnes interrogées ont également mentionné les opérations dans un environnement « Lights-Out ».

Là encore, ces résultats sont cohérents avec nos observations et la tendance à passer à des usines intelligentes.  Figure 3 Principaux moteurs derrière le passage à une solution SD-WAN Certaines personnes interrogées ont également mentionné l’augmentation ou le renouvellement de MPLS comme point de déclenchement pour envisager des solutions SD-WAN.

Figure 3 Principaux moteurs derrière le passage à une solution SD-WAN Certaines personnes interrogées ont également mentionné l’augmentation ou le renouvellement de MPLS comme point de déclenchement pour envisager des solutions SD-WAN.

Ces résultats sont également cohérents avec notre compréhension du fait qu’à mesure que ce secteur adopte des applications cloud et SaaS, les besoins en bande passante vont augmenter, et l’augmentation des liens MPLS pour répondre à cette demande sera coûteuse.

Pour en savoir plus, écoutez notre entretien de 30 minutes avec John DeBella, directeur de l’infrastructure chez Teradyne, qui nous explique comment les neuf derniers mois ont modifié les priorités et les approches du WAN et ce que fait désormais l’entreprise en matière d’activation des utilisateurs à distance et d’accès sécurisé.